Dual axis Solar Tracker System

System dwuosiowych systemów nadążnych jest znany każdemu, kto interesuje się fotowoltaiką. Powszechniej znane rozwiązania, obok ogromnej zalety, jaką jest ponad 50% wyższy uzysk z tej samej ilości paneli, zmagają się jednak z szeregiem wad.

Z jakimi problemami trzeba się zmierzyć?

- Cena - która ze względu na konstrukcję i technologię jest niestety wysoka. Wiadomo, że im większy stelaż tym większy uzysk, a to z kolei konieczność użycia ciężkiego sprzętu zarówno do montażu, jak i do usunięcia awarii.

- Zniechęcające koszty usunięcia awarii - Tracker dwuosiowy ze względu na trudne momentami warunki pracy będzie podatny na awarie. Dlatego istotne jest po pierwsze, zapobieganie awariom, a po drugie, minimalizacji kosztów ich usuwania.

Znaleźliśmy rozwiązanie

O ile wyższe koszty poniesione na postawienie trackera w końcu się zwrócą, to awarie, a przede wszystkim koszt ich usuwania, czyni inwestycję niepewną, co skutkuje mniejszym zainteresowaniem inwestorów.

Cele, jakie stawialiśmy przed sobą, według ważności dla projektu:

1. Łatwy dostęp serwisowy.

2. Uproszczenie napędów wraz ze zmniejszeniem podatności na awarie.

3. Uzyskanie jak najmniejszego kosztu wytworzenia.

4. Maksymalne wykorzystanie możliwości trackera

Analiza problemów

Wiadomo, że wraz ze zwiększaniem mocy trackera wzrasta powierzchnia stelaża paneli fotowoltaicznych, a co za tym idzie, trzeba bardziej wzmacniać podstawę.

Pierwsze, co dało do myślenia, to nieproporcjonalnie wyższy wzrost wagi całego urządzenia w stosunku do jego mocy. Na przykład tracker o mocy ok 10 kWp waży 1 tonę, 20 kWp waży 2,5 tony, a 32 kWp to już 4,5 tony.

Następnie trzeba zastanowić się nad stosowanymi napędami. W większości rozwiązań stosowane są drogie łożyska planetarne, ale co najgorsze, ich wymiana, to jak stawianie od podstaw trackera.

Drugim napędem jest przeważnie siłownik liniowy, który aby spełniał swoją rolę musi być solidny, a co za tym idzie kosztowny.

Wnioski

Te uwagi wpłynęły na całokształt myślenia o projekcie. Zrozumieliśmy, że trzeba dużo zmienić, aby urządzenie działało w swojej najlepszej formie.

Pierwsze, to optymalna wielkość stelaża z panelami, może najmniej dotycząca zmian, ale mającą duży wpływ na projekt.

Następne to modyfikacja napędów z zachowaniem jak najprostszej ich budowy i obsługi.

Dalej to już tylko integralność i kompatybilność. Zoptymalizowany wielkością stelaża tzw. MiniTracker, należy skonfigurować w zintegrowanym systemie określonej liczby MiniTrackerów, dopracować optymalnie najlepszy system wspólnego napędu oraz sterowania.

To niby proste, lecz wymagało wielu testów.

Realizacja

Efekt

Zintegrowany system dwuosiowych trackerów solarnych ze wspólnym napędem i sterowaniem

"MINI-MAX"

Dlaczego to lepsze rozwiązanie?

Łatwy, nieskomplikowany dostęp do serwisu

Prosta instalacja

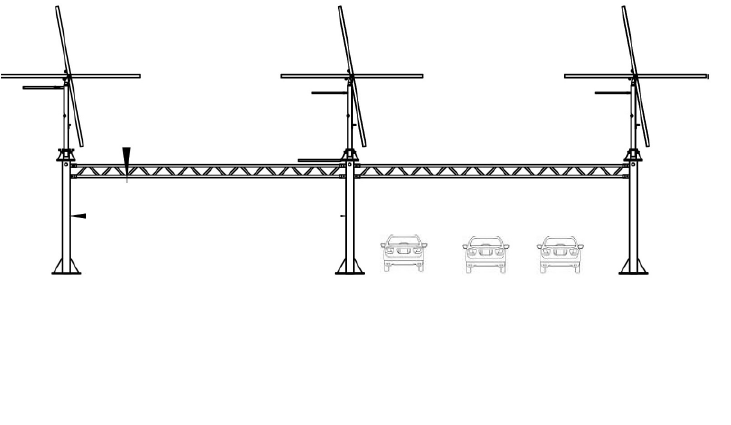

Wysokość minitrackera to nieco ponad dwa metry. Montaż bez ciężkiego sprzętu dla 2-3 osób w jeden dzień łącznie z panelami. Fundament nie bierze udziału w montażu.

Koszty produkcji

Waga jednej jednostki wynosi około 0,5 tony, do czego potrzeba 5 ton stali na dziesięć zintegrowanych trackerów o łącznej mocy 60 kW. Wymaga to tylko dwóch jednostek napędowych i jednego sterowania.

Bezproblemowa obsługa

Maksymalna wydajność

Rozwiązanie chronione patentem

Najważniejsze informacje o trackerze

"Zwiększenie sprawności trackera poprzez zwiększenie liczby paneli" - do takiego wniosku doszliśmy po analizie dostępnych rozwiązań.

Zwróciliśmy jednak uwagę, że koszt eksploatacji, instalacji i awaryjność takiego projektu rośnie wraz ze wzrostem mocy. Najpierw zbudowaliśmy tzw. tracker "matkę", który obsługuje pozostałe tzw. trackery "córki".

Po dopasowaniu jego maksymalnej optymalnej wielkości, dopracowaliśmy pozornie niezwykle proste napędy.

Rezultaty

Porównując tracker z instalacją ziemia-ziemia, stwierdzamy szereg zalet:

- produkujemy o 50% więcej energii,

- instalujemy o połowę mniej (zużywamy mniej paneli pv podczas instalacji),

Stała produkcja trackera, daje możliwość regularnego zużywania energii, w przypadku gruntu największą produkcję mamy o godzinie 12, (instalacja musi być o 50% większa, czyli nadprodukcja w godzinach południowych).

Taka konstrukcja jest również bezpieczniejsza, ponieważ tracker przy dużych wiatrach ustawia się w pozycji bezpiecznej (poziomej).

Optymalizacja

miejsca

Gdziekolwiek potrzebujesz

Przeszliśmy długą drogę w poszukiwaniu optymalnego rozwiązania do zbierania energii, myśląc jednocześnie o minimalizacji kosztów, a teraz mamy lepszy sposób na jej wykorzystanie. Możesz zaoszczędzić sporo miejsca i nadal uzyskać 60% więcej energii niż w przypadku panelu stacionarnego.

Najważniejsze informacje

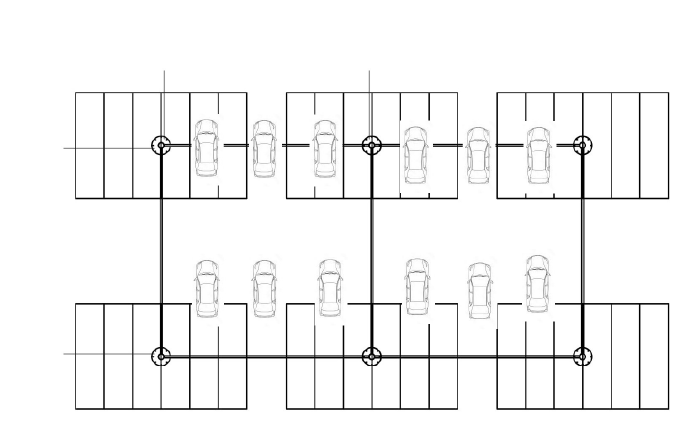

Zastosowanie trackerów fotowoltaicznych na podwyższonej konstrukcji, wraz z kratownicami, pozwoli na wykorzystanie przestrzeni pod nią.

Podane rozwiązanie pozwoli na stuprocentowe wykorzystanie przestrzeni, a także na wykorzystanie wyprodukowanej energii, bezpośrednio do konsumpcji, co odciąży infrastrukturę energetyczną, dzięki zastosowaniu trackerów dwuosiowych, a w przeciwieństwie do trackerów jednoosiowych, mamy możliwość produkcji energii przez dłuższy czas w ciągu dnia, a co za tym idzie instalacja może być mniejsza i mniej inwazyjna dla infrastruktury.

wykorzystanej przestrzeni

To sprawdzi się w wielu miejscach

Parkingi Supermarketów, które będą generowały energię dla sklepów, lub pozwolą na ładowanie samochodu elektrycznego,

Parkingi stacji benzynowych, różnych firm lub instytucji, Domy, Hotele, Tory kolejowe, wykorzystując przestrzeń nad nimi na instalację, która będzie produkowała energię do zasilania pociągu lub tramwaju

-

Standardowa instalacja

-

Tracker jednoosiowy

-

Tracker Mini Max